这些分拣单元的关键优势包括:

- 组件分拣将工件生产中的混乱工件流转化为受控的物料流,以供后续流程使用

- 工件可以根据不同的标准进行分类,例如柜体装饰、工件组、材料组、后续工序的目标工位或柜身工件的完整性等。因此可以进一步优化物料流

- 多功能系统包括工件缓存、边带系统与下游工艺的解耦、组件分拣、组件出库时的完整性,以便进行下游加工

- 提高生产力(无人化工件分拣、改变工件生产顺序)和材料利用率(优化锯切计划中的 CAN 工件)

在选择分拣单元时,了解并考虑客户的个性化需求至关重要。因为这些需求不可避免地会导致不同的系统解决方案

- 组件生产的基本制造理念 –> 严格按订单生产工件,或在工件仓库中进行批量生产(作为明确的工件参考或作为主工件),或两者的混合形式>

- 车间高度,其它结构条件

- 封边机的设计可以是单台机器,也可以是两台或四台单机连线使用

- Ø 节拍输出和最大功率峰值à 每分钟/每小时/每天的组件数量

- 手动或自动上料/下料/码垛或两者的混合

- 最小和最大工件尺寸、工件厚度

- 存储容量 à 取决于客户对工件数量、工艺组织和实际工艺可靠性的要求(安全缓存)

- 根据工件参考,按工件访问或中间存储进行分类,并根据需要重新分配工件

- 资本支出预算

因此,可以考虑多种解决方案:

- KBS货架配合拣选亮灯系统:这是一种简单、手动但系统支持的分拣单元,结合了拣选亮灯系统。操作人员通过扫描将工件分配到存储隔间;在按下按钮确认后,系统即可建立清晰的数据技术参考。电子标签拣选显示屏在检索过程中为员工提供视觉支持。

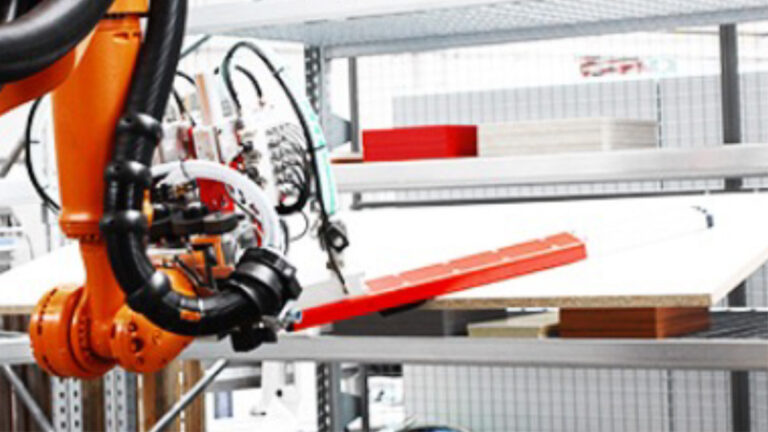

- 垂直提升系统(如卡迪斯KARDEX-Shuttle XP):柜身工件/门板件可手动放置在托盘上,并通过扫描组件/标签与托盘绑定;为了提高节拍速率,分拣单元可能由两个或多个设备组成。在存储和检索过程中,还可以通过激光引导订单拣选。在某一扩展阶段,可以与机器人结合使用,但必须考虑工件尺寸和堆垛高度的限制。

- 机器人分拣环形库:例如,HOMAG豪迈的 SORTBOT R-300 机器人分拣单元;在此,16 个货架围绕中心位置的机器人呈圆形排列,从而提供最大存储容量。可存储 700 个工件。工件在刷子之间固定直立,以便随时接触到各个工件。

一台机器人同时负责存储和检索单个工件,这在一定程度上影响了节拍和单元性能。IMA Schelling伊码谢林提供了类似的系统。工件通过轻量化真空系统吸入/处理,并在货架中水平缓存。这要求工件码垛具有参考相关性(相同的长度+宽度+厚度+饰面+槽位),并在工件取出时进行重新分配和标记。

- 机器人沿导轨轴和分拣墙的分拣单元:Fives 法孚分拣方案的不同之处在于,通过一个推入式货架形式的分拣墙,将进料端、存储端与出料端、检索端解耦。这使得物料流清晰且互不干扰。

这种原理的优势在于没有与流程相关的等待时间或交替流程故障,整个系统变得更加简单,系统可用性显著提高。存储和检索机器人沿线性轴移动,以增加单个机器人的覆盖范围。根据工件的长度,每台机器人的节拍最多可处理三件工件(在进料端);该分拣单元的缓存容量约为3000个工件。在出料端,工件仅作为单个工件出料。因此,需要多台机器人来处理大量工件。最终的分拣顺序在出料端由系统生成。

- 沿导轨轴移动的分拣机器人,直接分拣至小车:在这一变体中,上述概念进一步发展,使得从封边线到达的工件由分拣机器人抓取,并直接分拣至对应存储隔间的等待运输小车中。

这种变体要求对开料批次与分拣批次进行精确分配,并严格分配小车。在此解决方案中,CAN工件在拣选小车上方的插入式货架中进行缓存,并在一段时间后被分拣到正确的拣选批次 = 小车中。通过这个概念,虽然生产组织的灵活性有所降低,但投资成本也相应减少。此类解决方案的供应商包括Fives Cinetic 和 Rotte。

- 用于标准件和定制件的分拣单元:这种扩展变体可能对所有生产理念为“系列A类工件在库存中以托盘形式生产,而B类和C类工件按订单生产的家具制造商感兴趣。

标准化工件被放置在卸垛龙门架下,逐层拾取并分离;所需数量的工件进入拣选线,其余各层作为CAN工件进入分拣缓存区。为特定订单生产的工件在同一个分拣缓存区中随机存储,并按照所需顺序从存储中取出。借助物料流控制系统,将两种物料流结合在一起,以创建正确的堆垛顺序和组装线顺序。

正如所示,有许多具体的解决方案和技术概念—但没有一种方案总是适用于所有人!因此,必须始终考虑并权衡个性化的需求、范围、工件条件以及框架条件。因此,评估哪种解决方案可能适用于相应的应用场景是非常重要的。这种评估基于详细的数据分析,并辅以部分仿真模拟工具的支持。这使得流程能够被非常真实地映射和验证。