一种非常有效的替代人工分拣的方案是系统支持的分拣解决方案,这些方案由不同供应商提供,涵盖多种扩展和性能等级。

系统性解决方案在组件分拣中的常见特征和优势如下:

- 对混乱到达的工件进行分拣,为后续流程创建受控的物料流

- 由于可自由定义的存储和检索策略,可以进一步优化物料流

- 工件可以根据多种标准进行分类,例如:运输路径、柜身饰面、工件组、材料组、后续工序的目标工位、初步工件、柜身工件的完整性等

- 最佳之处在于,因为系统化处理插入的工件(见光面、喷漆面、圆弧件、拒收件等)或拒收工件(无法扫描件、QA检测件、Baumer堡盟检测件、预产工件等)

- 通过在整个存储和分拣过程中位置精确的工件追踪和全程可视化工件管理,实现最大的透明度

- 多功能系统,包括工件缓存 + 将封边系统与下游工艺解耦 + 组件分拣 + 下游工艺移除时的组件完整性

- 提高产量和生产力

- 由于工艺可靠性高,生产过程可规划

- 通过中间缓存和及时分拣可选工件,提高材料利用率

- 随着体量增长和需求增加,分拣单元的模块化可扩展性是可行的

客户特定的系统解决方案标准及可能的概念方法

- 根据每日产量结构/生产数量制定的基础生产理念–>通过开料计划优化实现严格按订单生产,或在组件参考级别上进行批量生产,并从立体仓中拣选

- 分拣单元长度和宽度、车间高度、其他结构条件(如车间支撑)

- 封边机的设计可以是单台机器、两台封边单机并列排列,或者四台封边单机连线 → 这一设计对节拍输出和峰值具有决定性影响

- 如果分拣单元要与封边机直接联动安装或解耦安装

- 上游封边机的平均节拍输出为每分钟多少件,尤其是在最大峰值时(在第二件工件循环后连接两台封边单机时尤其重要)

- 每小时、每班或每天的组件产量

- 根据这一点:手动上料/下料/堆垛或自动上料/下料/堆垛

- 由于节拍和单位产出以及其他框架条件,需要将进料段与出料段解耦

- 组件尺寸和厚度

- 存储容量以及分拣墙的大小取决于客户在工件数量、工艺组织和实际工艺可靠性的要求

- 是否可以实现对柜身件的唯一访问,即通过组件参考进行存储/分拣,并在后续过程中包括重新贴标在内的组件重新分配?

- 资本支出预算

家具制造企业中基于开料计划优化的严格按订单生产组件的分拣方案

正如上文简要讨论的那样,面对日益增长的生产规模,家具制造企业在组件生产方面追求根本不同的制造理念。因此,这些企业对分拣的需求也各不相同,从而追求不同的解决方案和概念。详细描述这些内容将超出本文的范围。因此,本文的重点应放在可以考虑用于基于开料计划优化的严格按订单生产工件的解决方案和概念方法上—本文不声称对所有可能的变体和细节进行穷尽性描述。

- 配备亮灯系统的货架 — 一种非常简单、手动且系统支持的组件缓存和拣选系统,结合拣选亮灯技术:通过扫描将单个工件分配给特定存储隔间;操作员在该存储隔间内按下按钮确认工件的存储,从而在数据技术上建立明确的参考。这确保了内容可以被追踪,并且只有在生产订单的所有组件完成时才会被释放用于取用。

相反,拣选亮灯系统为员工在取件时提供视觉支持,从而将耗时的搜索和一定程度的错误减少到最低。该系统的目标群体是室内装修、商店装修和酒店设备行业的小型企业,每天大约需要分拣250个工件,且分拣和拣选性能并不特别关键。

- 配托盘的垂直提升系统—例如,卡迪斯KARDEX Shuttle XP:该解决方案可以根据客户的需求在设备数量方面进行扩展。在初始扩展阶段,工件可以手动放置在托盘上,并通过扫描组件/标签将数据与托盘绑定。此类设备的节拍为每托盘从中间存储位置开始一来一回循环约为45秒。根据所需的循环性能,提供至少两台设备是有意义的。然而,为了在使用多个设备时避免存储和拣选过程中的等待时间,重要的是不要将同一参考组件存储在一台设备中。

在存储容量方面,重要的是要最大限度利用可用的75mm内部货架高度(根据货架宽度、深度和负载类别而定),同时确保工件不会超出货架边缘。将相同组件参考(相同长度+宽度+厚度+饰面+槽位)的工件堆垛在彼此之上,可以显著提高存储容量。然而,在拣选过程中,可能需要重新分配工件并重新贴标签。在存储和检索过程中,操作员可以通过激光引导功能获得支持。此附加功能有助于防止拣选错误。在进一步的扩展阶段,可以考虑将机器人与沿导轨轴进行存储和检索/拣选的系统相结合。然而,需要考虑一些限制,例如由于工件几何形状(如小件或窄板件存储在后端托盘表面)和堆叠高度等因素。该系统的目标群体是那些每小时存储和检索需求约为50至200个工件的公司。

- 另一种分拣解决方案是基于仓储和检索机器(SRM)的分拣仓库—例如,HOMAG豪迈的SORTEQ R-200拣选中心。分拣通道可以根据货架长度和高度、通道数量以及SRM的数量进行个性化调整,以满足项目需求和现场结构条件。根据工件的宽度,工件可以水平存放,彼此之间保持至少两倍的最小距离;根据工件的长度,可以彼此相邻相距数倍的距离,从而最大化存储容量。

然而,在拣选过程中,并非所有工件都能直接作为单个工件访问,这意味着可能需要牺牲拣选效率来重新堆垛前面的工件。工件的存储和检索可以以单件或双件的形式进行,也可以以工件轨道或整个工件层的形式进行。所有工件的存储位置都会由控制系统或仓库管理系统记录下来。

- 这种存储、检索和订单拣选形式的智能改进是在一排线体中使用单独的分段的提升装置,这种设计具有良好的投资价值。由于采用了独立的输送通道,进料和出料过程互不干扰。另一个设计特点是同步升降元件,用于处理设备或高柜的侧面,例如。这种概念方法可以将定制订单的工件在存储系统中更紧密地存放在一起,从而在检索时实现更精准的访问(单个工件或多个工件),并提高整体拣选效率。

在这个方向上,IMA伊码提供了一种解决方案,不仅能够从一侧服务单排货架,还能服务整个货架通道及其对面的货架和货架层。在决定性因素方面,如工件数量/节拍性能和存储容量,上述两种概念方案可以根据性能需求进行个性化配置,并在进一步增长的情况下按需扩展。

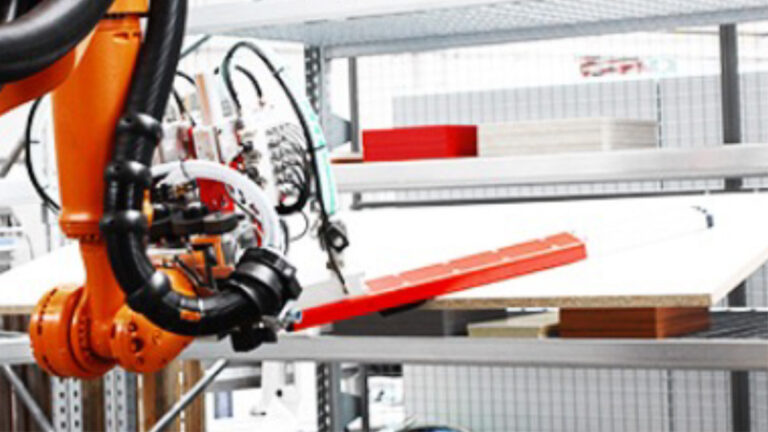

- 当然,机器人技术早已在家具行业中得到广泛应用。 当然,机器人技术早已在家具行业中得到广泛应用。多家供应商提供了机器人辅助的分拣单元,其中一些在设计和功能上存在显著差异。HOMAG豪迈的 SORTBOT R-300 机器人分拣单元就是这一领域的典型代表。在该方案中,多达 16 个标准货架围绕中心位置的机器人呈圆形排列,此外还可以选择窄板件存储空间。通过不同类型的货架和最多三层的存储隔间,可以考虑已分拣工件在不同长度类别中的分布情况。

进料段与出料段是相同的输送段,高度相同。工件垂直固定在刷子之间,以便随时可以对单个工件进行目标访问。使用相同的机器人和相应的抓手解决方案来存储和取放单个工件—这会影响整个单元的性能。为了不因此而阻塞封边线,可能需要设置多个串联的单元,并集成一个链式行程缓存机构,以解耦封边线的输出与存储能力。根据进料段工件的流动,存储和/或检索过程具有优先级控制。当然,该解决方案中的每一个存储或检索过程也通过更高级别的存储软件进行管理和优化。

- IMA Schelling Group伊码谢林集团在2019年LIGNA展会上展示了类似的分拣单元。 其不同之处在于工件是通过非常细的真空系统吸入并处理的。此外,工件被水平缓存在类似于传统托盘货架的货架单元中。然而,这会导致与参考相关的工件堆垛(相同长度+宽度+厚度+饰面+槽位)。

尽管相同工件参考在彼此之上进行多层存储的方式可以显著增加存储容量,但在拣选过程中工件必须重新分配和重新贴标—至少当标签包含客户相关信息的情况下。工件处理通常是一个单独处理工件的过程,即使采用这种概念方法,出于容量考虑,仍然需要多个分拣单元和链式升降存储系统来实现解耦。

- Fives Cinetic法孚是一家法国系统供应商,专注于组件分拣领域,提供了一种创新且经过验证的组件分拣解决方案。 由于已经实施了大量项目,其解决方案已在法国厨房行业广泛应用。Fives法孚的系统和技术也在这个国家得到了验证,德国厨房制造商已经安装或正在安装多个分拣系统。那么,Fives法孚的分拣概念与上述描述的解决方案有何不同呢?

进料段和存储段与出料段完全分离,从而产生清晰、不重叠的物料流。这两个区域不会相互影响,这意味着没有与过程相关的等待时间或相互干扰的流程。这使得整个系统更加简单,同时仍允许最大程度的定制化以满足客户要求。此外,软件中简单易懂的规则,以及使用标准组件和标准机器人(如ABB、KUKA库卡、Fanuc 发那科和Yaskawa 安川),有助于提高系统的可用性,最终实现高达95%的工厂利用率。

在进料段,使用翻转板来分配工件流;这些翻转板将从封边分拣线到达的工件引导至各个存储机器人的不同输送层,从而确保负载均衡。在进料段,工件与进料输送线的基准对齐,并由气动夹具拾取。在一个循环中,最多可以处理三个长度为800mm的工件和两个长度为1200mm的工件,HS段的工件则单独处理。这显著提高了性能,平均每台机器人完成5个节拍。根据峰值性能的需要,可能需要使用链式提升缓存机构来与KAM解耦,这在经济上是一种比投资另一台机器人的替代方案。在存储段,所有工件随后沿着分拣墙的参考线进行存储。

任何工件在宽度/深度上的尺寸偏差都会被移至后端,并在从分拣墙中拣取工件时被考虑在内。该分拣墙的长度和高度取决于客户在缓存容量和实际结构条件方面的具体要求。通常情况下,净存储容量为2500-3000个工件,但也已实施了最多可存储4500个工件的分拣存储系统。与存储段不同,检索段的工件仅作为单个工件处理,因此必须在检索段配备更多机器人以处理工件的数量。最终所需的工件序列在货架上或在托盘上的卸垛序列也是由系统通过上述翻转板生成的。Fives法孚还提供了多种巧妙的解决方案,用于处理重要的二次加工,例如处理不合格工件(无法读取工件、QA测试件、来自Baumer堡盟封边检测系统的工件、预产工件、KAM吞吐量中的过程停机等)以及处理进料工件(见光面、喷漆面、圆弧件或其他预产工件、不良或运行后工件等)。

Fives法孚的解决方案是根据中型和大型工业家具公司的绩效数据量身定制的,提供从每班次1,000到7,500个分拣工件的概念性解决方案,存储容量为900至4,500个工件,配备一系列x台机器人,平均存储能力为每分钟5至20个工件 – 峰值可达30个工件。这些解决方案可单独扩展,旨在满足当今客户对未来的需求…

工件分拣后组件卸垛的解决方案和概念方法

分拣单元的一个基本功能是工艺路径在“工件封边后”和随后的“最终组装线”之间实现临时解耦。根据后续工序的要求以及组装线的配置,所有工件可以作为一个套件或按工件组(如侧板、底板、背板等)被拆卸。然而,无论哪种情况,工件都必须按照最终组装线所需的加工或装配顺序进行排序,并以相反的顺序下料、进料和卸垛。对于这一过程,也有不同的解决方案,这些方案主要由每分钟的工件产能、每天的工件产能以及拣选质量等因素决定。

这通常排除了手动组件拣选。

使用ISG伊码谢林的分拣单元,存储机器人可以同时处理工件的检索和码垛,以类似俄罗斯方块的方式将它们放置在托盘上,从而优化空间并实现极高的包装密度。其他供应商则通过拆卸垛来解决这一问题。Fives法孚也提供了一种基于此的解决方案,但在其它方面有所不同……拆卸垛后的工件流到下方的工件轨道,并堆垛在内部多个参考线以50mm的网格划分的托盘上。这种方法也实现了几乎最大的包装密度,平均行程的工件体积最多只需一个托盘,从而最小化了空间需求和厂内物流。另一种解决方案是将柜身件堆放在架子上,单个工件也固定在刷条之间。在此方案中,工件按照类型和组装顺序从左上到右下排列在架子中,以便随时可访问—在必要和适当的情况下。这一概念要求组装线也由机器人或机器人与龙门架的组合上料。此外,每个架子的工件数量少于自定义托盘,由于架子的尺寸较大,空间需求显著增加,且投资成本也不容忽视。Fives法孚还实施了第三种方案:货架直接运送到客户现场的组装线,并存储在货架上相互靠着的MRF(多机器人系统)中;其它柜身件则按照上述描述的方式,以多个通道的形式堆垛在多个工件层的自定义托盘上。该解决方案在拣选和物料输送方面提供了最大的自由度和灵活性。当然,这里还有其它优秀的解决方案,同样适用的是:客户的要求和具体情况决定了概念方案的选择。当考虑通过无人机驾驶运输系统(AGV)从卸垛分拣单元到厂内物流输送至组装线时,这一工艺路径即告完成—至少在进一步扩展阶段如此。

结论:如上所述,存在多种系统支持的组件分拣方法和技术概念。然而,没有一种解决方案是始终适用的。例如,对于“每分钟分拣2个工件,平均每个参考批次为3个工件,且约有100个工件参考”的需求时,HOMAG 豪迈RBG分拣方案(具有多个深度)可能是合适的解决方案;而对于“每分钟分拣4个工件,平均每个参考批次为1个工件”的需求,则Fives法孚的分拣方案(配备一个进料和一个下料机器人)可能是更合适的选择。因此,始终需要考虑具体的要求/需求/工件范围/条件/框架条件,进行权衡和详细分析,只有这样,才能与客户共同开发出最适合的解决方案。