02. Januar 2022

Jeder, der sich mit Möbelfertigung auseinandersetzt, weiß: Die maximale Individualisierung von Möbeln zieht eine immense Variantenvielfalt nach sich, die nur noch durch eine kommissionsweise Produktion beherrschbar ist. Dabei kommt der Sortierung/Kommissionierung von Korpusbauteilen/Fronten als zwei Kernprozesse der Möbelproduktion eine entscheidende Rolle zu. Die einzig sinnvolle Alternative zur manuellen Teilesortierung sind systemgestützte Sortierzellen, die von den Anlagenhersteller in unter-schiedlichen Ausbauvarianten und Leistungsklassen angeboten werden. Die wesentlichen Vorteile solcher Sortierzellen sind:

Bei der Auswahl einer Sortierzelle gilt es, unbedingt die kundenindividuellen Anforderungen zu kennen und zu berücksichtigen. Denn diese führen zwangsläufig zu unterschiedlichen Systemlösungen:

Dementsprechend können unterschiedlichste Lösungsansätze in Frage kommen:

Ein und der gleiche Roboter lagert im Einzelteilehandling ein und aus - zu Lasten der Takt- und Zellenleistung. Ein ähnliches System wird von IMA Schelling angeboten. Dabei werden die Werkstücke mit einem schlank aufbauenden Vakuumsystem angesaugt/gehandelt und liegend in den Regalen zwischengepuffert. Das bedingt referenzbezogene Teilestapel (gleiche Länge+Breite+Dicke+Dekor+Nut) und bei der Bauteilkommissionierung Umwidmung und Etikettieren.

Ein und der gleiche Roboter lagert im Einzelteilehandling ein und aus - zu Lasten der Takt- und Zellenleistung. Ein ähnliches System wird von IMA Schelling angeboten. Dabei werden die Werkstücke mit einem schlank aufbauenden Vakuumsystem angesaugt/gehandelt und liegend in den Regalen zwischengepuffert. Das bedingt referenzbezogene Teilestapel (gleiche Länge+Breite+Dicke+Dekor+Nut) und bei der Bauteilkommissionierung Umwidmung und Etikettieren. Vorteile dieses Prinzips sind: Keine ablaufbedingten Wartezeiten oder wechselweisen Prozessstörungen, das Gesamtsystem wird einfacher mit einer deutlich höheren Anlagenverfügbarkeit. Die Ein- und Auslagerroboter bewegen sich dabei auf linearen Verfahrachsen, um die Reichweite der einzelnen Roboter zu erhöhen. Abhängig von der Teilelänge werden einlaufseitig bis zu drei Teile pro Robotertakt gehandelt; die Pufferkapazität dieser Sortierzelle beträgt ca. 3000 Teile. Auf der Auslagerseite werden die Bauteile ausschließlich als Einzelteile gehandelt. Folglich bedarf es mehrerer Roboter zur Bewältigung des Teilevolumens. Die finale Teilereihenfolge für den Folgeprozess wird systemgestützt in der Austransportstrecke erzeugt.

Vorteile dieses Prinzips sind: Keine ablaufbedingten Wartezeiten oder wechselweisen Prozessstörungen, das Gesamtsystem wird einfacher mit einer deutlich höheren Anlagenverfügbarkeit. Die Ein- und Auslagerroboter bewegen sich dabei auf linearen Verfahrachsen, um die Reichweite der einzelnen Roboter zu erhöhen. Abhängig von der Teilelänge werden einlaufseitig bis zu drei Teile pro Robotertakt gehandelt; die Pufferkapazität dieser Sortierzelle beträgt ca. 3000 Teile. Auf der Auslagerseite werden die Bauteile ausschließlich als Einzelteile gehandelt. Folglich bedarf es mehrerer Roboter zur Bewältigung des Teilevolumens. Die finale Teilereihenfolge für den Folgeprozess wird systemgestützt in der Austransportstrecke erzeugt.

Ulrich Rotte Anlagenbau und Fördertechnik GmbH

Diese Variante erfordert eine genaue Zuordnung der Zuschnittlose zu den Kommissionierlosen mit strikter Wagenzuordnung. KANN-Teile werden in dieser Lösung in einem Steckregal oberhalb der Kommissionierwagen zwischengepuffert und zeitversetzt dem richtigen Kommissionierlos = Wagen zukommissioniert. Weniger Freiheitsgrade in der Fertigungsorganisation stehen bei diesem Konzept ein geringerer Investitionsaufwand gegenüber. Anbieter solcher Konzepte sind Fives Cinetic und Rotte.

Ulrich Rotte Anlagenbau und Fördertechnik GmbH

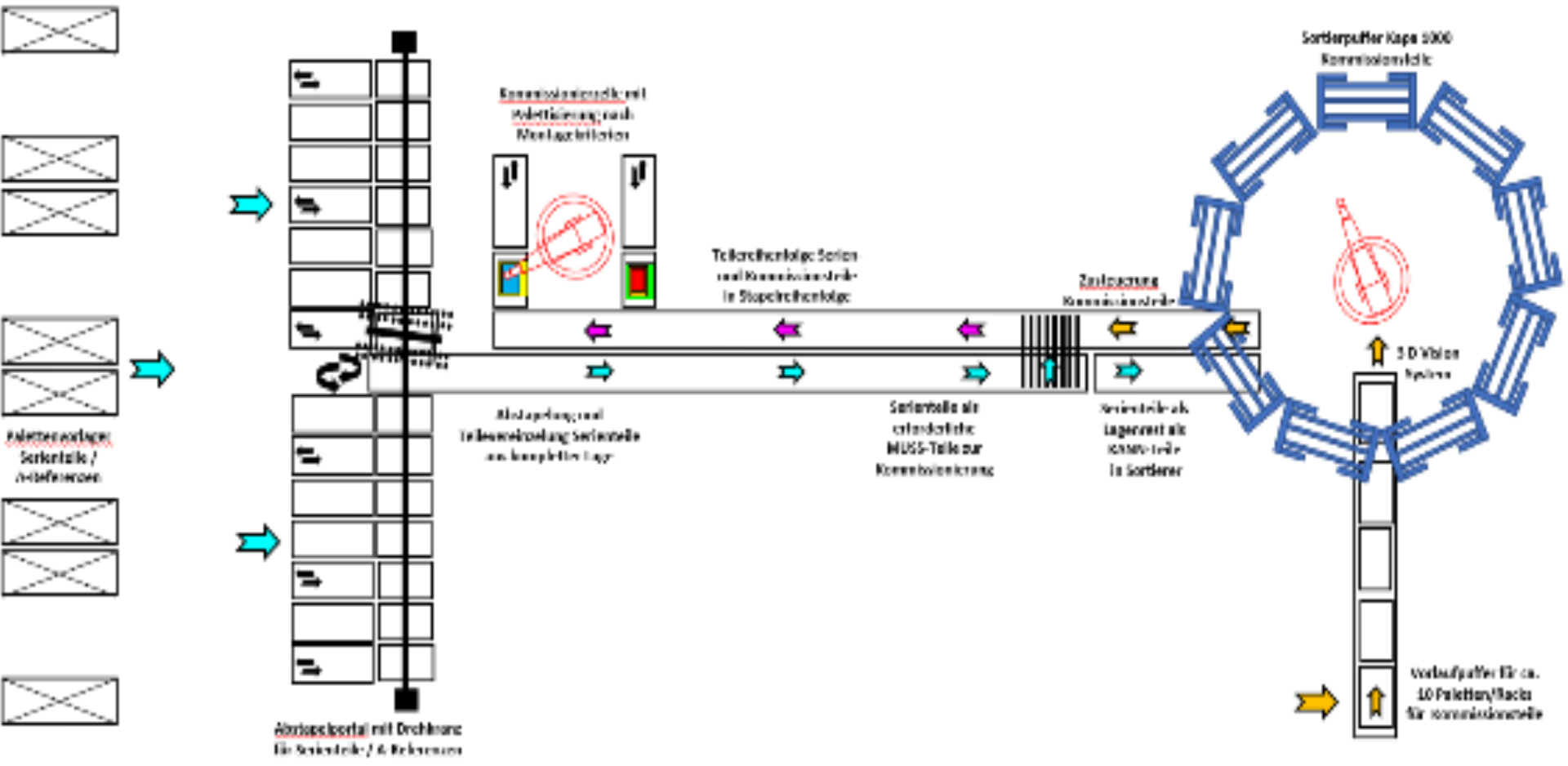

Diese Variante erfordert eine genaue Zuordnung der Zuschnittlose zu den Kommissionierlosen mit strikter Wagenzuordnung. KANN-Teile werden in dieser Lösung in einem Steckregal oberhalb der Kommissionierwagen zwischengepuffert und zeitversetzt dem richtigen Kommissionierlos = Wagen zukommissioniert. Weniger Freiheitsgrade in der Fertigungsorganisation stehen bei diesem Konzept ein geringerer Investitionsaufwand gegenüber. Anbieter solcher Konzepte sind Fives Cinetic und Rotte. Dabei werden die Serienteile unter ein Abstapelportal gebracht, lagenweise abgepickt und die Teile vereinzelt; die zur Kommissionierung erforderliche Stückzahl geht in den Kommissionierstrang, der Lagenrest als KANN-Teile in den Sortierpuffer. In genau den gleichen Sortierpuffer werden die auftragsbezogen produzierten Bauteile chaotisch zwischengepuffert und bei Bedarf in richtiger Teilereihenfolge ausgelagert. Mithilfe einer Materialflusssteuerung werden die beiden Materialströme zueinander gebracht und so die richtige Stapelreihenfolge und Montagesequenz für die Montagelinien gebracht.

Dabei werden die Serienteile unter ein Abstapelportal gebracht, lagenweise abgepickt und die Teile vereinzelt; die zur Kommissionierung erforderliche Stückzahl geht in den Kommissionierstrang, der Lagenrest als KANN-Teile in den Sortierpuffer. In genau den gleichen Sortierpuffer werden die auftragsbezogen produzierten Bauteile chaotisch zwischengepuffert und bei Bedarf in richtiger Teilereihenfolge ausgelagert. Mithilfe einer Materialflusssteuerung werden die beiden Materialströme zueinander gebracht und so die richtige Stapelreihenfolge und Montagesequenz für die Montagelinien gebracht.Wie aufgezeigt, gibt es eine Reihe von konkreten Lösungsansätzen und technischen Konzepten – es gibt aber nicht diese eine und immer richtige und für alle gültige Lösung! Es gilt also immer, die individuellen Anforderungen/Erfordernisse/Teilespektrum/Gegebenheiten/Rahmenbedingungen zu berücksichtigen und abzuwägen.. Folglich kommt der Bewertung, welcher Lösungsansatz für den jeweiligen Anwendungsfall geeignet sein kann, eine sehr hohe Bedeutung zu. Basis dieser Bewertung sind ausführliche Datenana-lysen, zum Teil unterstützt durch das Werkzeug der Simulation. Damit können Abläufe ausgesprochen realitätsnah abgebildet und validiert werden.